日本耐火材料研究发展现状

- 发布人:管理员

- 发布时间:2014-03-07

- 浏览量:505

【字体: 大 中 小 】

作者:曹迎楠 杜爽等5人

在过去几十年里,日本在不定形耐火材料及其筑炉技术、含碳耐火材料、功能耐火材料、人工合成原料、炉衬冷却系统和溅渣护炉技术等领域为耐火材料行业的发展做出了革命性的贡献。最近几年,日本又研究开发出微波辅助干燥技术和炉衬厚度检测系统等,有力地促进了耐火材料行业的发展。日本耐火材料当前的总体发展趋势为:放弃低端产品,保留高端产品。

日本的耐火原材料资源匮乏,为了可持续发展,当前的研究发展方向侧重于保护环境,节约能源,减少CO2和耐火材料废弃物的排放。日本在环保型耐火材料的开发方面进行了很多研究,并取得了一些成果。日本不但要求耐火材料企业实现耐火材料废弃物的零排放,而且要求耐火材料企业保证耐火材料在使用中不产生污染环境和危害人体健康的有害物质。日本耐火材料技术协会的Sugita曾专门撰文论述了耐火材料生产过程中存在的粉尘悬浮物、“三废”、铬质耐火材料的污染等环境问题,并认为未来日本耐火材料的主要发展方向为:先进耐火材料设计,纤维增强以及纳米结构材料的应用,耐火材料综合利用,天然原料和可循环废弃物的利用,节能、低碳(CO2)耐火材料的研究开发,多功能—智能化耐火材料的研发等。

本文中,对日本耐火材料行业的现状及近几年的研究发展趋势进行了简要的介绍。

1 日本耐火材料行业的现状

以年产量为判据,日本耐火材料产业的发展大致可分为以下几个阶段:1)黎明期:1945—1950年,主要是重新构筑经营和管理基础。2)复兴期:1950—1960年,主要是构筑研究和技术开发基础。3)高速增长期:1960—1973年,主要是增加产量以及进一步强化经营基础。4)低增长期(成熟期):1973—1990年,主要是开发新技术和新产品(耐火材料由量变到质变)。5)萧条期:1990年至目前,主要表现为耐火材料进口量增加,国内生产量减少,耐火材料企业经营艰难,行业的发展进入一个瓶颈阶段。

最近30年来日本粗钢产量与耐火材料产量的变化见图1。可以看出:1)粗钢产量总体呈略微下降趋势,但最近几年小幅上升。2)耐火材料产量继续下降,2011年约为103万t,这一方面是由于耐火制品性能提高使吨钢耐火材料消耗降低,另一方面是由于高性能不定形耐火材料的广泛应用进一步降低了耐火材料的消耗。3)定形耐火制品的产量呈稳定下降趋势,不定形耐火材料则基本保持稳定。2011年度,定形耐火制品的总产量约为37万t,不定形耐火材料的总产量约为66万t。

最近30年来日本耐火材料行业从业人数的变化见图2。可以看出:日本耐火材料从业人数总体呈持续下降趋势,2011年度的从业人数为5200余人,仅为最多时(1980年)的1/3。

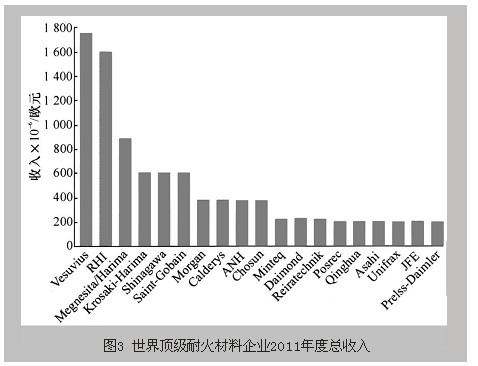

经济的持续低迷严重影响了日本耐火材料行业的发展。为了应对国内外市场的激烈竞争,日本耐火材料企业在技术开发和研究体制等方面进行了一系列改革,同时在经营和管理体制上也进行了较大的调整,其主要措施有建立大型耐火材料有限公司,实施强制性企业合并与重组等。其中,广为人知的企业合并与重组有:2000年黑崎耐火材料公司和播磨陶瓷公司强制合并成立了黑崎播磨有限公司,黑崎播磨与九州耐火材料公司的合并,2009年品川与JFE耐火材料公司的合并等。如今,合并后的黑崎播磨有限公司和品川耐火材料有限公司已跻身世界十大顶级耐火材料公司的行列,它们在2011年的总收入都超过了700亿日元,分列世界耐火材料年收入前十强企业的第四名和第五名,见图3。

合并后的黑崎播磨有限公司和晶川耐火材料有限公司已跻身世界十大顶级耐火材料公司的行列,它们在2011年的总收入都超过厂700亿日元,分列世界耐火材料年收入前十强企业的第四名和第五名,见图3。

2 日本耐火材料研究现状

以纳米低碳耐火材料为例就日本在“先进耐火材料设计与制备”和“耐火材料的资源综合利用与节能环保”方面的情况介绍日本耐火材料的研究现状。

2.1 先进耐火材料设计与制备

冶金技术的发展对耐火材料提出了新的要求,关于C、N、P、O、S五元素含量低于0.01%(w)的纯净钢已经在试验研究中了。这些超低碳、超低氧、超低夹杂的纯净钢的冶炼离不开抗侵蚀、耐冲刷、长寿命的耐火材料,但目前普通的含碳耐火材料已不能满足要求。为解决这个问题,研究人员在低碳耐火材料的研究开发方面做了大量的工作,并取得了一定的成果。低碳耐火材料的使用,不仅可以减小耐火材料对钢水的污染,而且可以极大地降低能源消耗。据测算,使用低热导率的低碳MgO-C耐火材料可明显降低钢包外壳温度。但是,含碳耐火材料中碳含量的降低使其抗热震性和抗渣渗透性大幅下降,进而降低耐火材料的使用寿命。为解决这些问题,日本研究人员在纳米技术改性方面做了大量的工作,他们从耐火材料基质组成和结构微细化出发,对耐火材料性能进行优化设计。该工作主要集中在日本纳米技术耐火材料研究所,该所的研究人员从2003年起连续四届在联合国际耐火材料技术会议(UNITECR)上报道了将纳米技术应用于含碳耐火材料的研究成果,希望从纳米尺度揭示材料微结构对耐火材料性能的影响机制,以期研发出新型高性能耐火材料。

2.1.1 纳米复合石墨化炭黑的制备及特性

Takanaga、Tamura、Matsui以纳米炭黑为原料,引入金属添加剂,利用感应激活高温自蔓延法合成了纳米复合石墨化炭黑,它由部分石墨化的炭黑及纳米尺度的金属碳化物组成。抗氧化试验结果表明,含有少量B4C的纳米复合石墨化炭黑的抗氧化性能明显优于炭黑-B4C混合物。这是因为通过感应激活SHS法原位合成的均匀分散、粒径细小的B4C可显著改善碳材料的抗氧化性能。

纳米复合石墨化炭黑在低碳材料中的应用包括作为结合剂的改性剂、直接作为碳源引入或两者并用。通过在结合剂中引入纳米尺度的复合石墨化炭黑,有可能使结合剂炭化后形成具有纳米尺度且部分石墨化的次生炭,这种次生炭有可能控制耐火材料的结合强度和弹性率。当纳米复合石墨化炭黑作为碳源直接引入配料时,则有可能形成部分纳米结构基质。

纳米复合石墨化炭黑形态上可大致分为单球型和聚合体型,其显微结构如图4所示。单球型纳米复合石墨化炭黑有助于提高含碳材料的致密度及抗侵蚀性;聚合体型纳米复合石墨化炭黑则可以降低含碳材料的弹性模量,减小孔径,同时增加其中微小气孔的数量,进而提高耐火材料的抗热震性和隔热性。研究结果还发现,纳米复合石墨化炭黑颗粒不仅能吸收和缓和耐火材料骨料的热膨胀和收缩,而且还能防止耐火材料中的热应力分布不均匀。

2.1.2 纳米复合石墨化炭黑在镁碳砖中的应用

Tamura等通过在基质组成中引入不同形态(单球型、聚合体型)的纳米复合石墨化炭黑制备出w(C)≈3%的低碳镁碳砖(简称纳米低碳镁碳砖),其基质组成及抗剥落性能见表1,热导率和抗侵蚀性能见图5。从中可以看出:w/(C)≈3%的纳米低碳镁碳砖的抗剥落性与w/(C)≈20%的传统镁碳砖的基本相当,而且比传统镁碳砖具有更好的隔热性能和抗侵蚀性能。

w/(C)=3.5%,体积密度为3.13 g·cm-3,显气孔率为7.3%的纳米低碳镁碳砖在RH炉中的使用结果表明,它比传统镁碳砖具有更优异的抗侵蚀性能,同时也表现出良好的抗剥落性。其使用情况如图6所示。

在适当的气氛中,采用合适的热处理工艺,将纳米低碳镁碳砖表面很薄的一层碳脱去,即可制得所谓的白色纳米镁碳砖(White Magnesia Carbon,简称 WMC)。WMC砖的配料组成(w)为:MgO96%,聚合型复合石墨化炭黑0.4%,高性能杂化树脂结合剂2.5%,其他1.1%。其外观以及截面照片如图7所示。

热处理后WMC中w(C)≈1.5%,虽然其抗热震性能不如传统镁碳砖,但抗渣侵蚀性能明显优于w/(C)≈20%的传统镁碳砖:WMC在钢包渣线部位使用时的侵蚀速率仅为2.3 mm·次-1,而传统镁碳砖的侵蚀速率为4.1 mm·次-1。

WMC砖的另一个显著特点是其优良的高温抗氧化性能。WMC砖在1000℃和1400℃氧化后的脱碳层厚度如图8所示。结果表明:1000℃氧化时, WMC砖新鲜表面一侧的脱碳层厚度较大,约为12 mm。而在1400℃氧化时,WMC砖新鲜表面一侧的脱碳层厚度仅为3mm,即使将该试样在1000℃再次氧化,其脱碳层的厚度仍然没有变化,这表明WMC砖具有优良的高温抗氧化性能。WMC砖优良的高温抗氧化性能可归因于如下两方面:1)高温氧化时,其表面会形成致密的MgO保护膜,阻止氧气向试样内部的扩散;2)WMC砖的自修复功能。

总而言之,纳米低碳镁碳砖具有优异的抗侵蚀性能、抗氧化性能、抗热震性能和隔热性。其在RH和 BOF炉上的初步试验结果都表明,纳米低碳镁碳砖的使用效果明显优于常规镁碳砖。

2.2 耐火材料的资源综合利用与节能环保

耐火材料是高温工业的消耗材料,其服役寿命对资源、能源和环境的影响极大。通过直接利用或再生利用合成新的材料是目前提高耐火材料利用率的有效手段。新日铁大分钢铁厂不仅将用后耐火材料用于造渣、溅渣调节剂或型砂的替代物,而且还将其大量用于制造铁沟浇注料、钢包滑板、电炉熔池镁砖、电炉渣线镁碳砖、RH炉底烧成镁铬砖等耐火制品,其用后耐火材料的再利用率达到了60%以上,大大节约了原料资源;日本鹿岛钢铁厂成功研制出滑板的再利用工艺;知多钢厂以85%再生料和15%的新料生产电炉用不烧镁砖,以90%的再生料和10%的新料生产电炉渣线用镁碳砖,100%用再生料生产RH炉底烧成镁铬砖等。

为了减少六价铬的环境污染,日本在水泥回转窑高温区普遍采用以含锆白云石、方镁石—镁铝尖晶石、方镁石—铁铝尖晶石为代表的无铬碱性耐火材料。方镁石—镁铝尖晶石砖普遍存在挂窑皮性差的突出问题,日本耐火材料界在该领域开展了大量的工作,详细研究了耐火材料组成、显微结构与性能之间的关系。所研发产品得到了成功实施与推广。黑崎播磨有限公司和旭硝子公司等也开展了二次精炼炉、垃圾熔融炉用无铬耐火材料的研究,利用新技术减少六价铬对环境的污染。

日本在钢铁、有色冶炼、建材等工业节能耐火材料领域也开展了广泛研究,一方面结合传热学原理对不同结构窑炉耐火材料的配置进行一体化设计;另一方面尝试将轻质材料由非工作层向条件苛刻的工作层推广,从而达到节能目的。西村雅史等研发的含20%(w)刚玉空心球的钢包铝镁浇注料,不仅体积密度降低了11.1%,而且可以使钢包外壳的温度降低约33℃。加藤田一平以粒径在0.6mm以下的球状空心微粒为原料,添加起泡剂制成浇注料和喷补料,其500℃时热导率为0.14W·m-1·K-1,与硅板的热导率(500℃,0.12W·m-1·K-1)几乎相同。

3 结论与建议

日本的耐火材料生产与应用技术处于世界领先地位,当前的研究主要集中在新型耐火材料的设计与制备、耐火材料的资源综合利用与节能环保等方面。我国耐火材料工业正面临着严峻的挑战。一方面,耐火材料的工作环境越来越严苛;另一方面,高温工业客户的需求也在不断增强。为确保我国耐火材料行业持续稳定的发展,一定要加强研发与创新能力,巩固基础研究;进一步提高装备水平,推动技术进步;同时还要采取强有力的手段进一步提高国家以及大众对耐火材料行业的关注度,引导耐火材料企业的有效合并、重组。

我国每年用后废弃的耐火材料约1 000万t,用后耐火材料的再生及利用工作刚起步, 应全面和深入开展用后耐火材料的再生及利用工作。耐火材料属于高能耗工业,先进的节能技术和燃烧技术还未广泛采用,环境友好型耐火材料的研发极其必要,要形成“绿色制造”的理念,根治耐火材料生产过程中的“三废”及废弃物,改善环境。

下一篇:制备高纯氧化镁系列产品新技术